Nowoczesny materiał, będący w rzeczywistości dwuwymiarowym (to nie pomyłka!) węglem, ma szansę stać się polskim hitem eksportowym, a także przysłużyć się zarówno naszej dzielnej armii, jak i równie dzielnym żeglarzom. Czym zatem jest owa magiczna substancja, szerzej znana jako grafen? Łopatologicznie rzecz ujmując, grafen to bardzo (naprawdę, BARDZO) płaski materiał, o niezwykle ciekawych możliwościach. Aby go sobie wyobrazić, możemy posłużyć się przykładem, który doskonale znamy – grafitem. W uproszczeniu mówiąc, grafit ma formę wielu równoległych warstw grafenu.

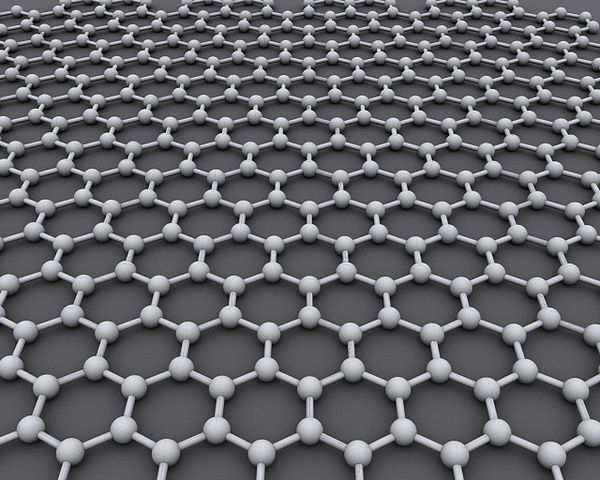

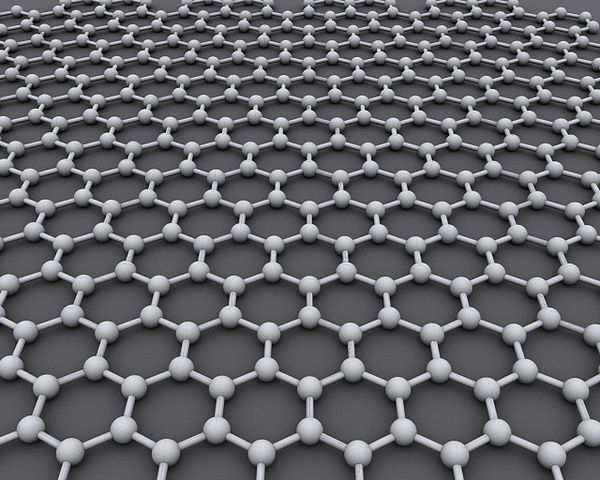

Pojedyncza warstwa grafenu ma grubość, uwaga, jednego atomu - możemy więc uznać go za materiał dwuwymiarowy. Patrząc na grafen „z góry”, oczywiście przez mikroskop, zobaczymy uporządkowaną strukturę, przypominającą plaster miodu i złożoną z atomów węgla, połączonych ze sobą w sześciokąty.

O grafenie świat usłyszał stosunkowo niedawno, w 2010 r., kiedy to panowie Andriej Gejm i Konstantin Nowosiołow otrzymali za badania w tej dziedzinie Nagrodę Nobla. Jednak sama idea takiego materiału została opisana dużo wcześniej, bo już w 1947 roku, za sprawą niejakiego pana Wallace’a. Co prawda, mniej więcej w tym samym czasie, jego koledzy po fachu opublikowali liczne prace dowodzące, iż taki materiał absolutnie istnieć nie może, ponieważ materiały dwuwymiarowe w przyrodzie nie występują. A jednak.

Fot. By AlexanderAlUS - Praca własna, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=11294534 |

Co potrafi grafen?

Grafen udało się wytworzyć, a jego możliwości znacznie przerosły oczekiwania. Okazało się na przykład, że przewodzi elektryczność 10 razy lepiej niż miedź czy srebro oraz transferuje elektrony 200 razy szybciej niż krzem. Jest też doskonałym przewodnikiem ciepła, ma znacznie większą wytrzymałość na rozciąganie, niż kevlar, a membrana, wykonana z utlenionego grafenu, choć jest zupełnie nieprzepuszczalna dla gazów (nawet dla helu), jest całkowicie przenikalna dla wody.

Z jego niezwykłymi zdolnościami grafen znajduje ciekawe zastosowania w różnych dziedzinach życia. Dla przykładu – fakt przepuszczalności wody przy jednoczesnym zatrzymywaniu innych substancji umożliwia filtrację w temperaturze pokojowej, w celu uzyskania taniej wody pitnej z wody morskiej lub… zwiększenia stężenia alkoholu bez użycia destylatora. Może na przykład zastąpić krzem, dzięki czemu możliwe będzie uzyskanie tranzystorów o nieporównywalnie lepszych, niż dotąd, parametrach - mówiąc prościej, będziemy mieć szybsze i mądrzejsze komputery. Ok, ale superkomputery potrzebne są głównie jajogłowym – a co z tego będzie miał zwykły Kowalski? Ano, na przykład możliwość korzystania z doskonałych, przejrzystych wyświetlaczy dotykowych, które na dodatek będzie mógł po użyciu zwinąć w rolkę i schować do kieszeni. Z pomocą grafenu można też będzie wyprodukować baterie do smartfona, które Kowalski naładuje na full w całe 5 sekund – tak przynajmniej obiecują badacze z Uniwersytetu w Kalifornii.

Grafen może też zostać wykorzystany do produkcji energii odnawialnej z baterii słonecznych, a następnie do magazynowania jej w super-hiper-pojemnych akumulatorach i kondensatorach, a nawet bezinwazyjnego i pozbawionego skutków ubocznych leczenia najbardziej wrednych nowotworów.

To zaledwie kilka przykładów wykorzystania możliwości grafenu – lista jego potencjalnych zastosowań jest znacznie dłuższa i, co najważniejsze, wciąż otwarta. Nic dziwnego, że świat oszalał na punkcie nowego materiału.

Skoro wszyscy kochają grafen, to dlaczego nie posługujemy się nim na co dzień? Chodzi o koszty. Jeszcze kilka lat temu grafen był najdroższym materiałem na tej planecie – koszt wyprodukowania jednego centymetra kwadratowego wynosił ok. 100 mln dolarów. Tak kosmiczne kwoty wynikały z pracochłonnej, a przy tym dość prymitywnej, metody uzyskiwania grafenu, polegającej na mechanicznym złuszczaniu kolejnych warstw grafitu. Co więcej, taka metoda sprawiała, że grafen był dostępny jedynie w postaci bardzo niewielkich płytek, mocno zanieczyszczonych pyłem węglowym. Odzyskanie czystego grafenu z takiej mieszaniny w ilościach przemysłowych było tak drogie, że praktycznie nieopłacalne. Do czasu.

Nasi górą!

Grafen był fajny, ale nieopłacalny do momentu, kiedy Polakom, pod kierunkiem prof. Piotra Kuli, zwanego "ojcem" polskiego grafenu, udało się wyprodukować tak zwany grafen wielkopowierzchniowy HSMG (High Strength Metallurgical Graphene).

Nowa, opracowana przez zespół metoda, polega na hodowaniu grafenu na ciekłym podłożu, złożonym z płynnej miedzi. Dzięki temu udało się uzyskać materiał bardzo wysokiej jakości, bowiem jego parametry zbliżone są do tych, jakie według teoretycznych założeń powinien posiadać grafen idealny (za który przyznano Nagrodę Nobla). Co więcej, należy zaznaczyć, że nobliści opisali grafen w skali mikro – do produkcji przemysłowej potrzebny był natomiast makro i taki właśnie udało się uzyskać. Specjaliści z zespołu prof. Kuli są dziś w stanie wyprodukować płachty grafenu o powierzchni metra kwadratowego. Kolejnym celem, jaki postawił przed sobą zespół, jest produkcja na skalę masową, czyli możliwość wytwarzania ok. 20 m kwadratowych dziennie. W tym celu, w 2012 roku powstała firma nanotechnologiczna Advanced Graphene Products (AGP), będąca spółką spin-off Politechniki Łódzkiej. Główną rolą spółki jest komercjalizacja naukowych osiągnięć, które mogą znaleźć bardzo konkretne zastosowania, również dla żeglarzy - ale o tym za chwilę.

AGP ma zamiar połączyć wiedzę i dokonania w badaniach nad grafenem, prowadzone przez Instytut Technologii Materiałów Elektronicznych (ITME), Politechniki Łódzkiej oraz Politechniki Warszawskiej, z biznesem.

W ramach ITME projektem grafenowym kieruje dr inż. Włodzimierz Strupiński, którego zespół w 2011 roku opracował inną, nowatorską metodę produkcji warstw grafenu - na podłożach dielektrycznych i metalicznych. Dr Strupiński podkreśla, iż obecnie ITME jest jednym z największych producentów grafenu warstwowego na świecie, zaś ich grafen ma nie tylko nieporównywalnie wyższą jakość, niż produkty konkurencji, ale również jest znacznie tańszy w produkcji. ITME, we współpracy z firmą Seco/WARWICK ze Świebodzina, zbudowała maszyny, służące do produkcji arkuszy grafenu warstwowego. Produkowany przez nich materiał może być wykorzystywany m. in. do produkcji elastycznej elektroniki czy przezroczystych elektrod do baterii słonecznych. Może też znaleźć zastosowanie w medycynie przy produkcji protez oraz jako podłoże do namnażania komórek macierzystych.

Dyrektor Instytutu Technologii Materiałów Elektronicznych, dr Zygmunt Łuczyński podkreślił, iż metoda, opracowana przez Instytut, otrzymała już po roku od złożenia wniosku ochronę patentową w USA; w Japonii oraz Korei Południowej również wnioski rozpatrzono błyskawicznie. Jedynie UE osiąga się z odpowiedzią, co jest o tyle dziwne, że ITME, wraz z Uniwersytetem Warszawskim wchodzą w skład flagowego projektu badań nad grafenem (Graphene Flagship) UE. Można tylko domyślać się, że opieszałość Unii może mieć jakiś związek z faktem wykorzystania technologii grafenowych przez polską armię.

Po co żołnierzom grafen?

Produkcją grafenu, w ramach opracowanej przez zespół Strupińskiego metody, ma zająć się ITME oraz firma Nano Carbon - spółka celowa ARP (Agencji Rozwoju Przemysłu) S.A. do wdrażania wybranych zastosowań grafenu. Pakiet kontrolny (51 proc. udziałów) w Nano Carbon posiada PGZ (Polski Koncern Zbrojeniowy), zaś pozostałe 49 proc. - fundusz inwestycyjny KGHM.

Produkcja grafenu w Polsce oficjalnie ruszyła w 2013 roku. Nano Carbon ma za zadanie nie tyle zająć się sprzedażą samego grafenu, ile utworzyć portfel technologii grafenowych sprzedawanych w formie produktów końcowych, zgodnie z założeniem, że znacznie bardziej opłacalne jest sprzedawanie produktów końcowych lub pośrednich oraz licencji, niż produkcja samego grafenu. ARP szacuje, iż oferując produkt wykorzystujący grafen można będzie zarobić znacznie więcej, niż sprzedając same struktury bazowe, a przy tym zachowa większą kontrolę nad praktycznym wykorzystaniem materiału.

Wśród podmiotów, zainteresowanych polskim grafenem, należy wymienić głównego po PGZ inwestora, więc KGHM, Seco Warwick ze Świebodzina, produkujący maszyny (piece) do produkcji grafenu oraz Tarnowskie Zakłady Azotowe. Polskim grafenem żywo interesują się również inwestorzy zagraniczni. Pani Marta Struk z Agencji Rozwoju Przemysłu, ze względu na tajemnicę handlową nie wymieniająca konkretnych nazw, wspomina też o „dużych graczach” z Japonii oraz z Europy Zachodniej.

Nasza armia pragnie wykorzystać grafen do bardzo konkretnych celów – m in. do uszczelniania wozów bojowych, a także do pokrycia nim nanogogli i masek gazowych. Planowane jest również wykorzystanie grafenu w produkcji nowoczesnych hełmów. Oczywiście, to tylko część potencjalnych zastosowań grafenu – reszta, z oczywistych powodów, stanowić będzie tajemnicę armii.

Co dla żeglarzy?

Grafen, poza wielkimi tego świata i wojskiem, będącym tradycyjnie główną siłą napędową do rozwoju nowoczesnych technologii, znajdzie również inne zastosowania, choć już nie w ramach ITME.

Spółka AGP, wraz z Politechniką Łódzką, opracowała komponenty grafenowe HSMG, które mają spore szanse na przeprowadzenie małej rewolucji w dziedzinie produkcji jachtów i samolotów. Opracowany i produkowany przez AGP Grafen wielkopowierzchniowy HSMG (High Strength Metallurgical Graphene), jest unikatem w skali światowej i może zostać wykorzystany w rozmaitych gałęziach gospodarki – w tym również w przemyśle jachtowym. AGP, w ramach umowy partnerskiej z Parkiem Naukowo-Technologicznym Uniwersytetu Zielonogórskiego w Nowym Kisielinie, planuje jeszcze w bieżącym roku uruchomienie pierwszych laboratoriów, a w następnej kolejności – rozpoczęcie produkcji przemysłowej.

Grafen wielkopowierzchniowy może posłużyć do produkcji systemów odsalania wody i magazynowania energii, zaś w czasie dalekomorskich rejsów właśnie te dwa składniki (słodka woda oraz energia) często stanowią o być albo nie być załogi. Szczególnie istotna jest kwestia uzyskania słodkiej wody - o ile bez energii możemy przeżyć wiele dni, o tyle odwodnienie organizmu może doprowadzić do śmierci już po 3 dobach.

Grafen, jako materiał nieprzepuszczalny dla innych substancji - za wyjątkiem wody – ma zostać wykorzystany do odsalania wody morskiej, co nie tylko ułatwi życie żeglarzom, ale również ma szansę rozwiązać deficyt wody pitnej na świecie. AGP planuje wykorzystanie grafenu HSMG do produkcji specjalnych membran, posiadających otworki o średnicy ~1nm, co pozwoli na zatrzymanie cząsteczek soli i uzyskanie słodkiej wody. Tego typu membrany mogą z powodzeniem być stosowane w odsalarkach, stosowanych w instalacjach wodnych, montowanych na jachtach oceanicznych.

Ponieważ grafen doskonale przewodzi ciepło - wystarczy pomalować nim część kadłuba, by przemienić ją w wysoce sprawny panel solarny, produkujący czystą i darmową energię. Co ciekawe, dzięki zastosowaniu grafenu można będzie nie tylko wytworzyć energię, ale też skutecznie zmagazynować ją w wysokowydajnych (grafenowych, a jakże!) akumulatorach i kondensatorach.

AGP pracuje również nad wykorzystaniem grafenu do wytwarzania lekkich, elastycznych i wytrzymałych materiałów kompozytowych, z których można będzie produkować elementy wyposażenia łodzi, takie, jak kadłuby czy maszty. Prezes AGP, pan Maciej Gałązka, powiedział, iż firma zamierza „opracować innowacyjną w skali światowej technologię wytwarzania włóknisto-grafenowych płatów przeznaczonych do zbrojenia kompozytów o budowie warstwowej.” Wzbogacenie kompozytów grafenem pozwoli na wymierną redukcję ich wagi, przy zachowaniu, a nawet polepszeniu, dotychczasowych parametrów w zakresie wytrzymałości oraz elastyczności.

Z kolei grafenowe procesory i tranzystory, mogą zrewolucjonizować kwestię utrzymania łączności i wznieść elektronikę (jachtową i nie tylko) na zupełnie inny poziom.

Wszystko to jednak – na razie – stanowi pieśń przyszłości. Można jednak mieć nadzieję, że ludzie, którym już raz udało się dokonać niemożliwego i wyprodukować grafen wielkopowierzchniowy, przebrną również przez inne procedury i wkrótce ruszą z produkcją. Na razie AGP, pragnąc przybliżyć swoją ofertę środowiskom żeglarskim, wzięła udział w Mistrzostwach Polski Klasy Delphia24 One Desing, Delphia Cup 2015 w Sopocie.

Sponsorowana przez firmę załoga, AGP Sailing Team, zajęła całkiem przyzwoite 9. miejsce w klasyfikacji, a przede wszystkim – zaznaczyła swoją obecność w żeglarskim świecie.